中國企業報集團主管主辦

中國企業信息交流平臺

很多行業層面的變化,正在車間里發生和呈現。提高自動化水平、打造綠色工廠、增強柔性生產能力……一系列命題擺在變革中的工廠面前。蔚來工廠提供了一個觀察行業變化的樣本。

辜向利剛來江淮蔚來工廠時,覺得自己面對的是一個不可能完成的任務。

辜向利在神龍汽車、沃爾沃做了近20年汽車制造,4年前來蔚來工廠做廠長時,按他以往的經驗,這個工廠的建設太難了——時間緊、資源少、目標高……

這個工廠被蔚來創始人李斌評價為“過去十年里中國汽車產業最重要的創新之一”,最終順利建成并投產,成為蔚來2020年4.3萬輛年交付量和近千億美元市值的重要后盾。

智能電動車被看成是當年的iPhone,不想重蹈諾基亞覆轍的車企們正在紛紛下注,在智能化、新能源化的道路上進行各種探索。

從行業角度,由于電動車與燃油車的不同結構,讓汽車行業供應商發生變化,軟件的快速更迭使車輛迭代的周期大幅縮短,用戶的個性化需求對柔性生產提出了更高要求。

而汽車工廠是行業轉型的一個縮影,很多行業層面的變化,正在車間里發生和呈現。提高自動化水平、打造綠色工廠、增強柔性生產能力……一系列命題擺在變革中的工廠面前。

蔚來工廠提供了一個觀察行業變化的樣本。與江淮的合作、全鋁生產線的突破、用戶思維的落地,讓蔚來成為第一個吃螃蟹的人。享受贊譽的同時,蔚來也經歷了“18層地獄”般的挑戰。

在管理學大師彼得·德魯克看來,汽車工業是“The Industry of Industries”——工業中的工業。因為沒有任何一個工業能像汽車產業一樣,與機械、電子等多個產業密切關聯。

發生在一個個汽車工廠中的變革,也將對整個工業領域產生影響。

攝影:鄧攀

蔚來速度

“我大概參與建設過三四個新工廠,一般來講,從打第一根樁到最后交付給用戶,可能需要兩年時間。江淮蔚來工廠只用了18個月。”辜向利告訴《中國企業家》。

2016年4月,成立一年半的蔚來和江淮汽車宣布合作,計劃在江淮所在的合肥投資建廠,整體合作規模約100億元。江淮出資,按照蔚來的要求建廠、生產,蔚來參與管理和運營。2016年10月,江淮蔚來合肥先進制造基地(簡稱“蔚來工廠”)開始建設。

2017年下半年,工廠投入使用。2018年6月,蔚來第一款量產車ES8正式開始向公眾交付。

建造工廠時,蔚來采取了一些加快速度的方式。比如在南京建設試制工廠,試制樣車和在合肥建廠同步進行。另外,通常情況下廠房封頂才會放入設備,為節省時間,蔚來工廠把車間分成4塊,第1塊封頂后開始放進設備了,第4塊還在做地坪,交叉施工。每天早上6點半,工作人員就在車間開早會,晚上在現場盯到深夜。

工廠建成后,李斌急需找到一個負責整個質量體系的人。時任沃爾沃汽車旗下高性能品牌Polestar全球CTO及中國區總裁沈峰,成為李斌眼中的合適人選。

沈峰曾在福特汽車工作8年,后加入沃爾沃,也是原沃爾沃中國研發公司總裁。2015年李斌就曾找到沈峰,但當時沈峰并沒有加盟的意愿。

2017年夏天,李斌再次找到沈峰,邀請沈峰加入。這一次,沈峰看到“蔚來的勢態已經出來了”。

當年年底,蔚來在NIO Day上發布ES8,在家看直播的沈峰已經決定接受李斌的邀請,出任蔚來質量副總裁,兼全球質量委員會主席(后升任執行副總裁)。

沈峰跟他的老同事、曾任沃爾沃(中國)銷售公司首席運營官的柳燕說,“我希望我不再為某個企業打工,而是為行業打工,為社會打工,在力所能及的范圍內,去做最能發揮我價值的事情,成就自己,貢獻行業。”在他看來,蔚來是最能代表造車新勢力的一面旗幟。

辜向利比沈峰早一年加入蔚來,巧合的是,辜也是沈峰在沃爾沃招的第一個負責制造的人。兩人的合作從傳統高端品牌延續到了造車新勢力。

“經歷過18層地獄”

沈峰加入蔚來后的第一個重任,就是把團隊搭建起來。按照協議,江淮團隊負責生產,但江淮從沒做過高端品牌。蔚來派駐了一支約200人的管理團隊,與江淮團隊合作。

這支管理團隊很多成員來自高端汽車品牌,每個人都是辜向利親自面試。辜向利告訴他們,“你不要指望有兩三個月的適應期、培訓期,你來這里的第一天就開始投入戰斗,邊干邊學。”

融合蔚來和江淮兩個團隊的重任交到了沈峰手上。一邊是帶有互聯網基因的新勢力,一邊是保有國企文化的汽車老將,雙方理念不一致,有時沈峰覺得雙方差異甚至超過沃爾沃中國跟瑞典文化之間的差異。

工廠有來自蔚來和江淮的兩個廠長。蔚來方的廠長辜向利1996年畢業進入武漢神龍工作,在迎新大會上,辜向利作為新員工第一個發言,說要“為中華民族汽車工業之崛起而奮斗”。江淮方的廠長牛斌,則讓沈峰在第一次見面交談時就感受到了他的使命感和熱情。

為了促進兩個團隊間的融合,工廠組織了一次次文化活動與培訓。沈峰提到,2018年世界杯決賽那天,白天組織雙方團隊踢球賽,晚上在一家德國餐廳看決賽直播。后來雙方員工會帶家人一起來這家餐廳聚餐,“這次團建活動對雙方融合的效果是肉眼可見的”。

但要實現思維的轉化并不容易,為此沈峰制定了一系列規章制度。在辜向利看來,沈峰貫徹落實了一個非常重要的理想——“質量是信仰”。該口號也被掛在工廠車間和餐廳等顯眼處。

“通常公司的質量部主要負責檢查工作。我們這里的質量部既要做檢查工作,更要起到布道和賦能作用,要讓每個人把質量放在心中。”沈峰說。

沈峰要求團隊必須要做PFMEA,Process Failure Mode and Effects Analysis,即過程失效模式及后果分析。“這在傳統行業是很正常的。如果不這么做,會犯各種各樣的錯誤。”

要讓這些制度、理念深入人心,沈峰依靠的是強執行力——“從小事抓起”。比如某次下班鈴響起,沈峰看到有工人沒有走人行道,而是穿過所有生產線,以最近的距離走到門口。沈峰馬上指了出來。“這就讓員工養成了對規章制度的敬畏。把質量做好也需要這樣。工人在生產線上做工時要求一致性要非常好,在線下最好像工程師,有思考,能提建議。但在建議被采納之前,要嚴格遵守指導。”

辜向利過去所在的車企,基本在新工廠投產成熟車型,在中國建廠時,車已經在海外投產了,在新工廠投產時便輕車熟路。而蔚來工廠面對的是新工廠、新車型、新的團隊以及新合作模式,所有要素疊加在一起,難度很大。

2018年,沈峰幾乎有一半的時間在合肥工廠度過。每天晚上工廠、制造、供應商等團隊的高層要開會討論、解決問題,被稱為“夜總會”,從早上七八點一直到11點,每周六還有“Quality Day”。

“走過的坑各種各樣。”沈峰說,“可以說是經歷過18層地獄的那種難。”

扶植供應鏈

蘋果在汽車界是一個很有意思的存在。

智能電動車制造者希望自己像iPhone之于手機,引領汽車產業變革。而蘋果造車的消息越來越多后,李斌近日在采訪中表示,蘋果將是更長期的對手,因為在定義人文與科技的方向上,蔚來和蘋果當前在數碼領域的思路是一致的。向蘋果對標的造車新勢力不僅僅是蔚來。理想汽車總裁沈亞楠近日也在采訪中表示,“李想(理想汽車創始人、董事長兼CEO)想做喬布斯,我們想做蘋果。”

此外,蘋果當年對供應鏈的影響,深刻改變了中國電子行業供應鏈。在辜向利看來,蔚來也對汽車行業供應鏈產生了一定影響。

蔚來內部將供應商稱為合作伙伴,意味著“共同成長”。辜向利舉例,比如蔚來汽車的全鋁車身對鋁鑄件的要求很高,其他車企沒有類似的要求,相關供應商在鋁的熱處理上必須有新的工藝方法,蔚來的工程研發團隊去供應商處協助研發。

另外,智能化相關的供應商有部分過去生產的是家用電子產品,和車規級產品完全不同。如何讓這些供應商按照車規級標準,通過DV(設計驗證)&PV(生產確認)試驗、耐久性試驗等,蔚來團隊也做了大量工作。在辜向利看來,把汽車行業之外的供應商納入了進來,是蔚來在供應鏈創新的表現之一。

同時,如何跟上蔚來的節奏,也是供應商面臨的挑戰。

“在這么短的時間內把東西做出來,我們沒日沒夜,他們(供應商)也沒日沒夜。”沈峰說。傳統車企進行工程更改非常難,整個過程比較長,但在蔚來體系內,供應商則需要快速響應。

辜向利認為,國際品牌供應商在和蔚來合作的過程中,在工藝等方面,也將有所創新;對于本土供應商,蔚來可以幫助他們提高管理和質量水平。

重新定義智能制造

來蔚來之前,辜向利在汽車行業干了二十多年,自認為“也算是個老兵”。但蔚來工廠依然刷新了他對于“智能制造”的理解。

過去辜向利所理解的智能制造很大程度上和自動化有關,包括用RFID識別技術在車間內進行車身跟蹤等。而蔚來在商業模式上的創新,對智能制造又提出了新要求。其中最為突出的是OTD(order to deliver),以ES6舉例,用戶不同喜好可以形成22萬多種搭配,常選的搭配也有4000種左右。這意味著生產線上的每一輛車幾乎都不一樣。

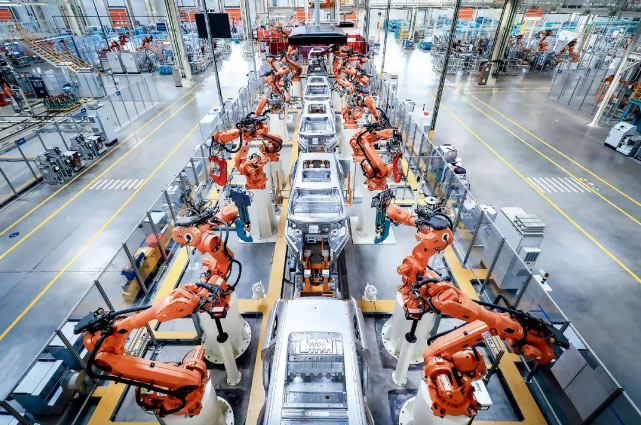

更智能的自動化設備是一方面,在車身車間,有307臺機器人。兩個最復雜的工位上有16臺機器人作業,沈峰稱之為“就像機器人在跳舞”。

同時,車型不同也對工人提出了更高要求。蔚來工廠整體自動化率達到97.5%,工人主要集中于總裝車間,有時裝配錯誤,蔚來就需要在防錯和追溯上進行改進。每輛車每個關鍵零部件都有單獨的二維碼信息,一旦出現問題,可以追溯到是哪個工人用哪臺工具安裝,直至供應商處。這些信息存儲在服務器中,可保存10年以上。

剛投產時,工廠也出現過包括設備、用電、物料等各種問題。辜向利回憶,最初一段時間生產線的綜合開通率非常低,要不斷停機處理問題,現在開通率已經達到96%以上。

蔚來的首款轎車ET7將在2022年一季度交付,今年蔚來還將對產線進行改造,以滿足ET7的生產要求。

立志做一家“用戶企業”的蔚來,也把用戶納入到智能制造的環節中來。

“很多企業都說用戶是上帝,但是執行不出來。李斌的思路是,要讓用戶反饋,永遠能及時聽到用戶的聲音。”沈峰認為,蔚來的用戶反饋系統在全球是獨一無二的,讓蔚來更有生命力。其他汽車品牌的用戶抱怨,很難直接傳遞到公司上層,而蔚來用戶的聲音,通過車載機器人NOMI和NIO APP,可以被包括李斌在內的管理層聽到。用戶可以在用車過程中隨時提出建議,蔚來團隊保證24小時內有回復。

當這些建議與車輛制造有關,會迅速傳遞到工廠。由于車輛的軟件是不斷迭代的,如果這些建議經專業判斷后是合理的,就會在下個版本中進行改進。

在總裝車間,有一片整車軟件刷寫區域,為了把軟件更新的自由掌握在自己手中,蔚來采取了和傳統品牌不同的模式。據介紹,傳統品牌的控制模塊一般由供應商刷寫好指定版本后進場,完成安裝后激活功能。蔚來的供應商進場模塊只需帶有當時最新版本的軟件,由蔚來進行統一刷寫。

“我們基本上解決問題不過夜,產品改進的速度非常快。”辜向利還記得在上海一家NIO House,銷售人員跟他說到店的新車“一月一個樣”。“這在傳統車企是不會這樣的。”辜向利說。

蔚來工廠整體自動化率達到97.5%。來源:被訪者

另外,蔚來有一條全鋁車身生產線。由于全鋁主要采用鉚接技術,蔚來工廠的車身車間看不到焊接時四濺的火花和煙霧,更為干凈、安靜。但在工藝上,由一片一片鋁板沖壓成復雜的車身形狀,尺寸很難掌握。而將車身拼在一起,就有7種不同的以冷鏈接為主的連接方式。

“在整個(全鋁車身的)制作過程中,行業積累比較少,蔚來是第一個吃螃蟹的,還是花了很大代價。”沈峰說道。

這也意味著蔚來工廠需要投入比預期更多的資金。根據此前協議,江淮與蔚來的整體合作規模預計約100億元。

辜向利介紹,蔚來在幾個方面加大了投入,包括和車型相關的設備、與質量監控和測量體系相關的軟硬件設備、更優化的信息化系統(以應對快速的產品變更),以及從產品系統到供應系統、再到現場作業的管控系統,還有對工廠環境的投入。蔚來工廠內的建筑和綠地、雕像,使其看起來更像是一個科技園區,而不是傳統意義上的工廠環境。

隨著銷量攀升,蔚來的第二工廠或已在路上。1月19日,安徽合肥公共資源交易中心發布公告稱,江淮汽車正在招標新能源乘用車車身零部件建設項目。根據公告內容,該項目位于合肥經濟技術開發區,與蔚來現在位于宿松路的工廠毗鄰而居。計劃工期為370日歷天。

蔚來方面對此“不予置評”。不過,蔚來的確需要為擴大產能做好準備。蔚來工廠的規劃產能是年產12萬輛,今年1月產能達到7500輛。1月10日李斌接受采訪時稱,部分車間已經開雙班,產能會根據情況逐步增加。

相關稿件