中國企業報集團主管主辦

中國企業信息交流平臺

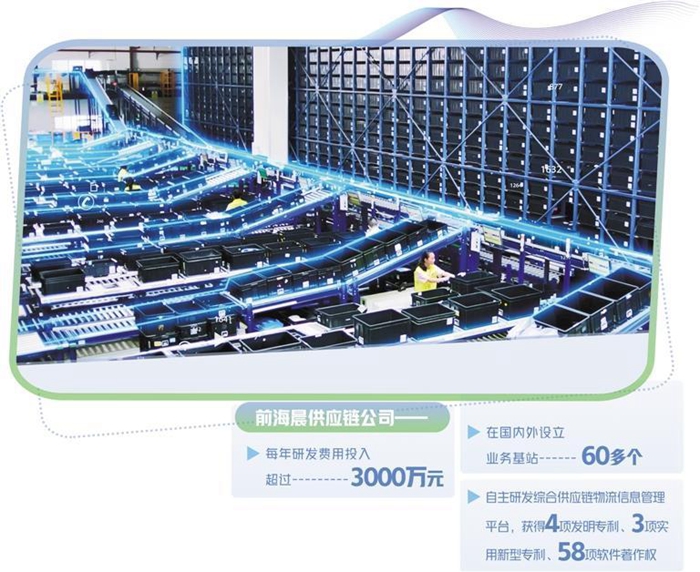

提升供應鏈物流管理能力,不僅是制造業實現高質量發展的重要環節,也是企業實現降本增效的有效抓手。瞄準智慧供應鏈物流領域,深圳市前海晨供應鏈管理有限公司(以下稱“前海晨供應鏈公司”)以數字化、智能化為抓手,推動物流業與制造業深度融合發展,創新研發一體化智慧供應鏈物流管理平臺,逐漸成長為提供集運輸、倉儲、逆向物流、國際貨代、自動化集成等全鏈條供應鏈綜合解決方案的服務商。目前,公司服務網絡覆蓋江蘇、廣東、四川、安徽、湖北等多個省份,在國內外設立60多個業務基站。

前海晨供應鏈公司供應商管理庫存倉。(資料圖片)

開展數字化轉型

近日,記者走進位于深圳市光明區的前海晨物流倉庫,數百名工作人員正在井然有序地對物料、成品進行檢驗、包裝、貼標、分揀、打包、配送等。與此同時,技術人員手拿激光測量儀,對倉庫創建3D模型進行仿真模擬,實施自動化改造。

“這個倉庫主要用于筆記本電腦、臺式電腦、服務器等電子產品的原材料供應與成品發貨。每個產品涉及的零部件都是成百上千種。我們需要按生產計劃進行分揀、打包,將各種不同型號的產品生產時涉及的所有原材料準時配送至生產線。面對紛繁的訂單、龐雜的物料、急迫的時間,只有通過全面自動化、數字化的手段,才能滿足客戶需求,提高生產效能,減少差錯。”前海晨供應鏈公司投融資總監余暾介紹,待智能化改造完成后,該倉庫將實現從存儲、分揀到配送全流程的數字化與智能化管理,大幅降低員工勞動量。

前海晨供應鏈公司2001年進入物流行業,開展進口電子零配件跨港陸運服務。近年來,隨著5G、人工智能、大數據等新技術快速發展,工業互聯網加速向各產業的供應鏈滲透,推動生產模式發生了重大轉變。尤其在電子消費領域,生產模式已從過去先生產再銷售,變為先銷售再生產;從過去單一產品大規模制造,變為個性化產品小批量定制。“生產模式的改變,要求所有零配件與成品流轉必須非常高效,對供應鏈物流供應帶來了極大挑戰。”前海晨供應鏈公司研發總監梁化勤告訴記者。

為了應對行業變革,前海晨供應鏈公司開展數字化轉型,在加大對物聯網技術與自動化設備開發的同時,深耕供應鏈物流的每個環節,積極推動機器換人,利用數字化手段提升供應鏈物流精細化管理水平。

基于技術運用、資源整合、效率提升,前海晨供應鏈公司已建立了一支近百人的研發隊伍,每年研發費用投入超過3000萬元。目前,公司自主研發了集智能運輸、倉儲管理、關務服務、系統集成為一體的綜合供應鏈物流信息管理平臺,并獲得4項發明專利、3項實用新型專利、58項軟件著作權。

與生產相配套的供應鏈物流中心標準化程度較低,卻對物料響應時效要求很高,這成為前海晨供應鏈公司數字化轉型的最大難點。

如何破解這一難題?梁化勤介紹:“入廠物流是生產組裝的前端環節,其效率直接影響生產制造速度。我們將入廠物流的所有環節根據實際生產需要,進行流程再造,對整體業務進行逐步分拆操作,將不同產品和業務的服務內容塑造成相對標準化的模塊流程,通過信息系統進行節點管控,簡化工作難度,實現流水線化作業,以此實現高效賦能生產一線。”

數字化轉型的另一個難點是,要充分考慮現場操作人員的實際需求。“常規的數字化管理平臺功能繁多,操作比較復雜。在很多ERP(企業資源計劃)系統中,僅一個流程就需要幾十個崗位分節點錄入。針對這個問題,我們在系統升級與改造中,盡量讓操作界面簡潔易懂,屏蔽非必要的信息,工人僅需拿著掃描儀對著條碼一掃,即可將物料所有信息錄入系統,既保證信息錄入正確,又大幅提升了供應鏈物流效率。”梁化勤說。

打造供應鏈體系

“黨的二十大報告提出,要加快發展物聯網,建設高效順暢的流通體系,降低物流成本。”前海晨供應鏈公司規劃總監張建安說,當前,工業數字化發展迅速,“制造業服務化”和“服務業制造化”蔚然成風,高效、無人、數字、低碳已成為行業發展的趨勢。

打造集智慧運輸、智慧倉儲與智慧分揀為一體的全鏈路智能供應系統,為數字化工廠賦能,是前海晨供應鏈公司推動“制造業服務化”和“服務業制造化”兩業融合的關鍵抓手。

張建安告訴記者,隨著現代工業體系分工不斷細化,專業化的第四方供應鏈物流服務已成為制造業不可或缺的重要配套服務,信息化、智能化、平臺化、一體化、無人化成為現代物流行業發展的必然趨勢。公司看準這個機會和趨勢,正在蓄力向供應鏈物流智能化設備集成商邁步前進。

在蘇州市吳江區建設的多型機器人協同的數字孿生超高立體倉庫,是前海晨供應鏈公司打造智慧供應鏈物流體系的一個典型案例。張建安介紹,該項目運用數字技術、自動化裝備,可為生產制造企業提供從原材料管理、入廠物流、成品下線及管理、成品發運等一體化綜合物流服務。

倉庫貨架區層高24米,配套建有4層分揀區,一樓為無人車銜接作業區和立體庫區,二樓為來料質量控制檢驗和二次分揀區,三樓為開箱分揀區,可以實現貨物立體庫進出貨與開箱分揀功能,四樓為返工分揀區,通過自動導引運輸車銜接立體庫,實現分揀、貼標簽、打包等作業。

“智能化運維在吳江的倉庫中得以充分運用。”張建安說,該立體倉運用貨架、堆垛機、取存系統、電氣控制系統、通訊及信息系統等自動化立體庫體系,大幅提升倉庫空間利用率,共建有2萬多個標準儲位,實現庫容空間提升2.5倍。通過應用堆垛機、無人車、搬運機器人、自動包裝和貼標簽等自動化設備,進出倉操作效率提升80%,人工成本下降80%,倉儲工人從原來的50多名降至9名。

數字化系統能較好滿足復雜業務場景下的供應鏈需求。通過運用互聯網、云平臺和大數據等技術手段,前海晨供應鏈公司在智能工廠端實現業務進度動態監控及業務數據實時分析,經與客戶系統的無縫對接,能滿足2小時至4小時快速出庫、配送要求。同時,基于數字化、自動化技術,智能工廠還可根據客戶不同的個性化需求,精準輸出定制化方案,滿足多客戶、多維度供應鏈物流需求。比如,實現整進整出、整進零出分揀、進貨二次理貨入庫等多種業務形態;對進出貨物體積、重量測量后進行運籌計算,實現柔性、可拓展進出管理,并滿足集拼集散中心、成品倉貨物配送中心、供應商管理庫存等在內的多業務模式的運作。

如今,得益于數字化與智能化的加速推進,前海晨供應鏈公司與生產制造企業進行深度融合,一邊是快速流轉、精準配送至工位的智慧供應鏈物流服務,另一邊是按訂單、大規模、定制化的柔性組裝生產效能,不同產業的融合帶來高效分工,創造了新的價值。

如今,前海晨供應鏈公司在產業鏈的上下游之間鏈接起一整套高效、智能的供應鏈體系,通過整合產業鏈中各個廠商的零部件供應與產品組裝信息,有效控制各類型倉庫的庫存水平,使得整個產業鏈的生產更高效、成本更節約。(記者 楊陽騰)

相關稿件