中國企業報集團主管主辦

中國企業信息交流平臺

近日,在寧波神馬集團一條母線槽中試生產線上,一款款以“銅鋁共晶排”為材料的新型母線槽陸續下線,迎來了一批批來自世界500強企業的“客人”。

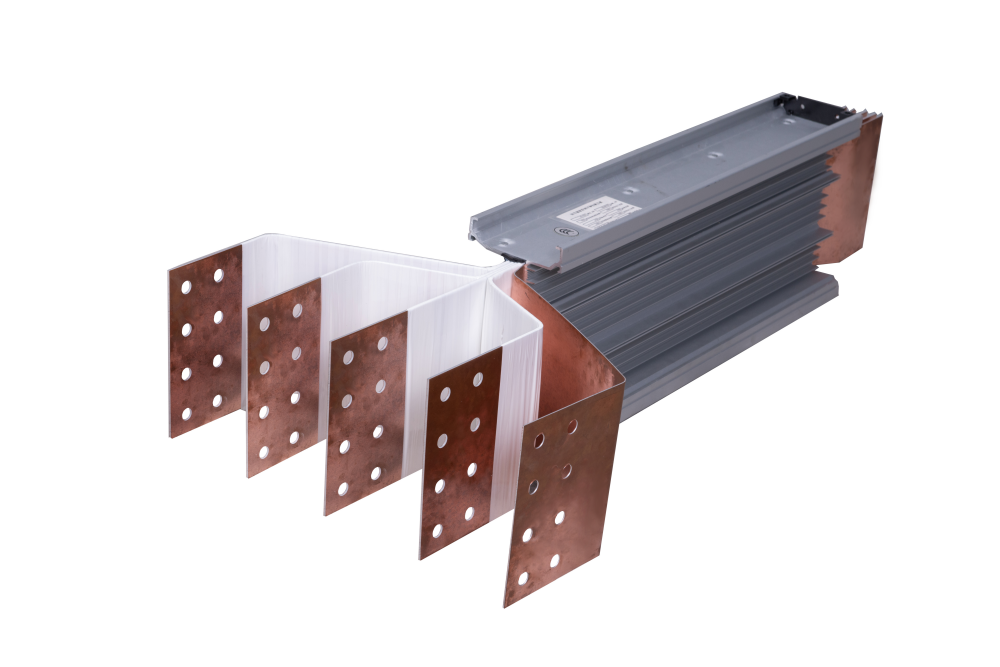

圖為神馬員工在生產母線槽

“‘銅鋁共晶排’作為母線主材,母線槽殼體散熱面積可擴大30%左右,而‘神馬’進行了散熱改造后,將其散熱面積擴大到2倍,性能超越同類產品!”?一位世界著名品牌電氣制造商技術專家到“神馬”考察后立馬拋出橄欖枝。

?“我們通過對殼體的創新改造,同等溫升下,我們又將母線槽載流量提升了20%。” “神馬”董事長徐銀昌自豪地說道,依靠材料、工藝上的創新,他們的母線槽成本低、導電率高,目前,在全球范圍內處于領先水平。

母線槽可以簡單理解為“大電纜”,是一種新型載流導體。母線則相當于“大電纜”中的“電線”。目前,低壓電力輸送干線系統中“電纜+橋架”的常規輸電方式正越來越多地被母線槽所替代,到2023年底,母線槽已經形成了一個“千億級”的大市場。

“傳統母線以純銅或純鋁作為導體主材,前者導電率高,像中國一年用銅約為1400萬噸,16%用于電力,母線槽用銅就占了其中的30%強。后者多為應用在對導電率要求不高的場景中。”徐銀昌分析道,銅材料占據母線槽成本的70%以上,導致母線槽制造成本居高不下,這已成為該產業發展最大的梗阻,也讓“神馬”看到了商機。

圖為新型母線槽

“神馬”是長三角一家生產鋁圓片的隱形冠軍,憑借自主設計研發的先進裝備和生產工藝的后發優勢,形成了年產10萬噸鑄軋型3003系列深沖拉伸鋁圓片的生產規模,在炊具基材細分行業排名第一。十幾年的鋁生產經驗,讓“神馬”大膽向“新”突破。

就在五年前,“神馬”啟動了醞釀已久的“銅鋁替代”計劃,加快形成新質生產力,5年來,每年研發投入就達到3千萬元以上,去年底,成功研發出第一塊“銅鋁共晶板”。

“銅鋁共晶板”是銅和鋁的復合體,中間是銅,兩邊是鋁,采用了獨特的固—液鑄軋復合成形技術,使銅鋁復合界面產生了共晶復合新組織。和傳統以銅為主體的導電材料相比,它因為加入了56%的鋁,能省下近一半的銅,成本大大降低,重量也大幅度下降,且很好解決純銅的散熱問題,同時又能保證導電性,可以應用于電力、電氣、太陽能光伏、新能源汽車等幾十個領域,市場潛能巨大。

“目前,施耐德、ABB、西門子、伊頓等多個國際電氣大品牌已經和我們達成戰略合作,率先在母線槽產品中使用銅鋁共晶排,我們也同步創新研發了以銅鋁共晶排為主材、高散熱側板為殼體的新型母線槽。”徐銀昌說道,“我們的材料和技術可以降低合作企業的生產成本,提升產品性能及市場競爭力,這正是世界500強企業選擇與我們合作的原因。”

在銅鋁共晶排的基礎上,“神馬”又開發了高導鋁材料,且將這種新材料也應用于母線槽產品。

高導鋁相較于純鋁,在依然保持優良的抗拉強度下導電率提高了近20%。鋁的儲量約是銅的一千倍,由于鋁的重量比銅輕得多,開采起來也更經濟和便利。據徐銀昌測算,高導鋁母線槽相較于純銅母線槽,其成本節約了50%以上,導電率能達到純銅的60%以上。

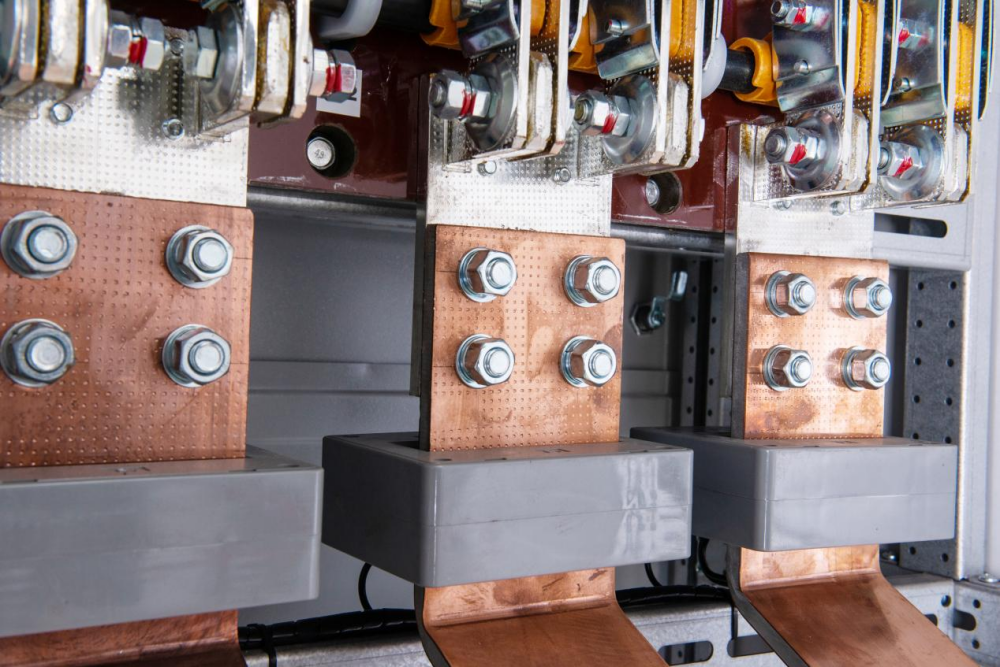

圖為使用中的銅鋁共晶母排

銅鋁共晶排用來替代純銅,高導鋁排用來替代純鋁,兩款新材料在“神馬”的手中,衍生出了兩款新產品——銅鋁共晶排母線槽和高導鋁排母線槽。“我們從目標產品技術要求入手倒推生產全流程,組合生產全要素,從所需材料的研發,到生產設備的自主打造,再到生產工藝定型,步步為營,久久為功。”徐銀昌說道。一方面,母線槽導體材料要有相當的高抗拉強度,這就要求材料硬度要高,另一方面,母線槽高導電率又要求導電材料純度要高,而純度高則意味著材料相對偏軟,抗拉強度不高,為了攻克抗拉強度和導電率這對矛盾體,“神馬”沒少碰壁,沒少實驗,花了四五年時間,高導鋁板才終成正果。

?“以前母線槽的原料要么是純銅要么是純鋁,現在我們開發了銅鋁共晶排、高導鋁排母線槽,這兩種新型材料的母線各具優勢,互為補充。”徐銀昌介紹道。如今,以“新材料—新產品—新市場”為主要內涵的新質生產力正在“神馬”生發成長。

最近,寧波杭州灣一家毛絨生產企業正在建設的30萬平方米新廠房,需用到1.8萬米的母線槽,他們算了一筆經濟賬,如果使用電纜則需投入3千多萬元,使用純銅母線槽則需要2400萬元,而改用“神馬”的新型母線槽,只需要投入1500萬元。最終該企業選擇了與“神馬”合作,目前,新型母線槽正在安裝中。

如今,隨著“神馬”的第一條高導鋁排母線槽下線,又馬不停蹄進入到了多家世界500強企業的實測試用,其中施耐德、ABB、西門子、伊頓等多家著名國際電氣品牌企業已經開始下單使用該產品。

“今年下半年,我們的新型母線槽就能實現量產,預計年產值將達到20億元。”徐銀昌信心滿滿。

相關稿件